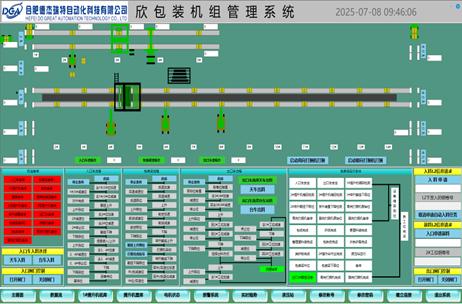

包装上位机系统

包装上位机系统作为包装环节的数字化管控中枢,以设备状态可视化与操作精准化为核心目标,构建起操作人员与包装设备之间的智能交互桥梁。系统深度耦合包装设备的运行逻辑,一方面通过动态界面实时呈现设备的运行参数(如转速、压力、温度)、工作状态(运行/ 停机/故障)及流程进度,形成设备物理运行状态的数字化映射,让操作人员无需现场巡检即可全局掌控设备动态;另一方面集成设备启停、参数调节、模式切换等操作功能,实现对包装全流程的远程干预与精细管控,构建从状态感知到指令执行的完整管理闭环。

其三大核心特性彰显了系统在包装场景中的关键价值:设备状态显示的及时性是高效响应的前提,通过毫秒级数据采集与界面刷新机制,确保设备异常信号、参数波动等关键信息同步呈现,让操作人员在故障萌芽阶段即可察觉,大幅缩短应急响应时间;操作设备的准确性是安全生产的保障,系统通过预设操作逻辑、权限校验及指令二次确认机制,避免误触误操作,确保每一项指令精准对应设备动作,降低因人为失误导致的生产中断风险;信息交互的唯一性则是数据可靠的基石,系统采用专属通讯协议与数据加密技术,在与设备 PLC、生产管理系统的信息传递中,确保每一组数据都具备唯一标识与校验机制,杜绝信息重复、丢失或篡改,为包装数据追溯与生产调度提供可信依据。

此外,系统通过将设备状态监测与操作控制深度融合,打破了传统包装管理中 “信息滞后”“操作粗放” 的瓶颈。操作人员借助直观的可视化界面,可快速定位设备异常点、追溯操作历史;管理人员则通过系统沉淀的运行数据,分析设备利用率、故障频次等指标,为设备维护与流程优化提供数据支撑。最终,系统以 “实时感知、精准操控、数据保真” 为核心能力,不仅提升了包装设备的运行稳定性与操作安全性,更推动包装环节从 “经验驱动” 向 “数据驱动” 转型,为智能化生产体系筑牢设备管控的基础防线。